张连华,陶传琦,钟奎,朱志民,吴志明

(中国南车焊接技术委员会 江苏常州 213011)

摘要:采用激光焊接不锈钢车体进行的焊接工艺参数研究、焊接材料研究、焊接接头组织性能研究等工艺研究,提高不锈钢车体的焊接质量、焊接效率。采用激光-MAG电弧复合热源焊接方法对高速列车转向架焊接构架典型接头进行了系统的焊接工艺试验,确定了相应的激光-MAG复合热源焊接工艺参数,为激光-电弧复合焊接方法在构架制造中的应用提供了工艺参数和技术基础。采用搅拌摩擦焊接铝合金车体进行的焊接工艺参数研究、铝合金型材研究、焊接接头组织性能研究等工艺研究,提高铝合金车体的焊接质量、焊接效率。激光焊、搅拌摩擦焊在轨道车辆上的发展趋势。

关键词:轨道车辆,激光焊,搅拌摩擦焊,工艺技术研究,发展趋势

1 引言

随着车体轻量化、防腐等要求的不断提高,全不锈钢车体已逐步得到推广使用。不锈钢车体多为无涂装车体,车体的外观质量及商品化程度要求较高,目前不锈钢车体多采用电阻点焊为主、脉冲MAG焊为辅的焊接工艺。

采用替代电阻点焊,不锈钢车体的商品化质量和生产效率将大大提高;能量密度高、焊接变形小,工件表面无焊痕;接头强度高,对接接头强度高于母材;焊接速度快,生产效率高;可实现连续焊接,密封性好。激光焊,已成为国内外轨道车辆行业争相发展的新型车体焊接工艺,提高了不锈钢车体的密闭性和整体刚度。

列车高速行驶过程中,转向架焊接构架承受着强烈的振动和冲击载荷作用,而焊接接头往往是焊接构架的薄弱环节,接头质量与性能的优劣直接影响列车的安全运行寿命。在传统MAG电弧焊接过程中,经常发现有些焊接接头,尤其是T型接头、管板接头等要求单面焊双面成型的接头在焊缝根部存在未焊透缺陷。显然,这种焊缝根部缺陷将成为疲劳裂纹萌生的起裂源。

激光-MAG复合焊是将激光焊和MAG电弧焊结合起来的一种优质高效节能的焊接新技术。它是将激光与电弧这两种物理性质、能量传输机制截然不同的热源复合在一起,共同作用于工件表面,通过两热源的相互作用及复合热源与工件的作用完成焊接过程。与常规MAG焊接工艺相比, 激光MAG复合焊具有焊接速度快、焊缝熔深大、焊接变形小以及焊接工艺稳定、接头性能好等优点,目前已在造船、管道、汽车等制造领域获得广泛应用。

铝合金车体具有质量轻、密封性好、噪音低等特点,在城轨、地铁和高速列车上应用广泛。目前,我国铝合金车体主要采用熔化极气体保护焊工艺。铝合金熔焊易出现气孔、裂纹等缺陷,焊接变形较大,生产中很大精力用于预防缺陷、控制变形和焊缝打磨修整等。

搅拌摩擦焊是利用高速旋转的搅拌头插入待焊工件,沿焊接方向移动,在搅拌头与工件的接触部位产生摩擦热,使其周围金属形成塑性软化层,软化层金属在搅拌头旋转的作用下填充搅拌针后方所形成的空腔,并在搅拌头轴肩与搅拌针的搅拌及挤压作用下,材料扩散连接形成致密接头的固相连接方法[1]。

搅拌摩擦焊与普通熔焊方法相比较具有如下特点:固相焊接,焊接过程焊接材料未熔化;焊缝为细晶锻造组织结构,无气孔、裂纹、夹渣等缺陷;焊接效率较高,可以实现单道焊接成型;焊件变形小;接头强度高、疲劳性能好,冲击韧性优异;不需要焊材消耗和保护气;无弧光、烟尘污染;便于实现自动化焊接。

搅拌摩擦焊目前主要用于铝合金车体的部件的焊接,例如侧墙、车顶、地板、枕梁、端墙板等部件。

2 不锈钢车体的激光焊工艺技术研究

2.1 试验材料及设备

试板材料:2-SUS301L-ST;

试板尺寸:400×200×2mm,焊接沿长度方向进行;

焊接设备:CO2激光焊接系统(P=6000W);

2.2 试验方法

选取2+2mmSUS30L-ST对接接头为研究对象,对激光焊接技术进行工艺研究。采用丙酮溶液将焊接试板表面擦拭干净、去油污,然后采用激光焊接专用夹具将试板固定在工装上。根据选定的参数,分别采用高纯氩和高纯氩氦混合气体进行对比试验,焊接参数及编号如表2-1所示。

表2-1 对接焊接参数及结果

|

试件编号 |

功率w |

焊接速度 m/min |

离焦量 mm |

保护气 L/min |

间隙 mm |

焊接过程 |

备注 |

|

DJD-Ar-1 |

3500 |

1 |

-4 |

50Ar |

0 |

稳定 |

高纯氩 |

|

DJD-Ar-2 |

3500 |

2 |

-4 |

50Ar |

0 |

稳定 |

高纯氩 |

|

DJD-Ar-3 |

3500 |

1 |

-4 |

50Ar |

0.2 |

稳定 |

高纯氩 |

|

DJD-Ar-4 |

3500 |

1 |

-4 |

50Ar |

0.4 |

较不稳定 |

高纯氩 |

|

DJD-HUN-1 |

3500 |

1 |

-4 |

5+5 |

0 |

稳定 |

高纯氩氦混合气 |

|

DJD-HUN-2 |

3500 |

2 |

-4 |

5+5 |

0 |

稳定 |

高纯氩氦混合气 |

|

DJD-HUN-3 |

3500 |

3 |

-4 |

5+5 |

0 |

稳定 |

高纯氩氦混合气 |

2.3 试验结果及分析

2.3.1 外观检测及无损探伤

按照标准ISO 17637《焊缝无损检测-熔焊接头目视检测》,对焊缝进行目视检测,焊缝成形良好,没有表面缺陷。

按照标准EN 1321《金属材料焊接的破坏试验.焊接的宏观和微观检验》,对焊缝进行了宏观检测,焊缝成形良好,焊缝均匀,未发现有裂纹、咬边、未熔合等明显焊缝缺陷。

按照标准EN571-1《无损检验 .渗透检验》,对所有焊缝进行着色探伤结果均合格,说明间隙在0~0.2mm之间的激光焊对接接头在起弧、收弧处无焊接缺陷,焊缝质量合格。

按照标准EN 1435 《焊缝无损检测—焊接接头射线检查》,对所有对接焊缝进行了X射线探伤,探伤结果表明所有焊缝均为一级焊缝,一次合格率为100%。

2.3.2焊缝拉伸试验

按照标准EN 895《金属材料焊缝破坏试验—横向拉伸试验》,测试对接接头的抗拉强度。

所有拉伸试样在拉伸试验过程中均断在母材,平均强度均大于786 MPa,高于母材强度760MPa;表明激光焊接接头,无论纯氩气保护或者混合气体保护都具有高于母材的抗拉伸强度,0.2mm间隙量对接头强度几乎无影响。

2.3.3弯曲试验

按照标准EN 910《金属材料焊接的破坏试验 弯曲试验》进行弯曲试验。

激光焊接头都具有较好的韧性,弯曲180°,无明显裂纹产生。纯氩气保护与混合气体保护所得接头弯曲试验结果无区别;0.2mm间隙与无间隙接头弯曲试验结果也无区别,说明激光焊接头塑性、韧性较好。

2.3.4 焊缝的显微硬度试验 不同接头各位置显微硬度分布曲线如图2-1所示。

图2-1 焊缝显微硬度分布图

由焊缝显微硬度分布图可知:激光对接接头中的母材显微硬度要略高于焊缝显微硬度,由于母材经过固溶处理晶粒较细小,硬度较高,焊缝组织多为柱状晶,硬度略低。比较电弧对接与激光对接接头显微硬度可知,激光焊接接头焊缝显微硬度明显高于电弧焊对接接头,显微硬度值约高出25%左右。

2.3.5 激光焊接接头组织及缺陷检测分析

按照标准EN 1321《金属材料焊接的破坏试验.焊接的宏观和微观检验》,对部分焊缝进行了宏观及微观组织观察。采用Olympus-SZ61体视显微镜观测焊接接头宏观形貌;采用Olympus-PMG3金相显微镜观察显微形貌。宏观、微观金相组织如图2-2、图2-3所示。

由图2-2、图2-3可知,纯氩气保护下,焊接速度1m/min时熔池形状为“V”型,2m/min时则为“Y”型;混合气体保护时熔池形态都为“Y”型;随着焊接速度的提高,焊缝截面积不断减小。

图2-3 接头焊缝微观组织

激光焊接接头焊缝组织多为细小的柱状组织,热影响区多分布在“Y”型熔池的中部熔合线外侧,为尺寸略大的等轴晶。电弧焊对接接头焊缝组织细小,热影响区为垂直于熔合线的柱状晶。焊接速度1m/min时,熔池太大会造成较大变形,且热影响区明显不利于接头强度,所以在有可能条件下,尽量选择较快的焊接速度。

2.4 结论

通过激光焊对接接头的试验结果,可以得出如下结论:

1)激光焊接间隙不大于0.2mm时,激光焊接过程稳定,焊缝成形均匀美观,未发现裂纹、咬边、未熔合等外观缺陷,无损探伤未发现内部缺欠。

2)力学性能试验结果表明:激光焊接接头平均拉伸强度为786 MPa,弯曲试验未发现裂纹,具有比母材更高的抗拉伸强度及良好的塑性,且不大于0.2mm的装配间隙对激光焊接接头力学性能无影响。

3) 激光焊对接接头显微硬度约250HV,硬度指标高于电弧焊25%。

4)激光焊缝的微观组织均为柱状晶奥氏体组织,相比电弧焊粗大热影响区组织,激光焊热影响区显微组织致密、晶粒细小。

3 激光-MAG电弧复合热源焊工艺技术研究

3.1 试验材料与方法

3.1.1试验材料

试验用钢为SMA490BW耐候钢,其中板材厚度12mm,管材规格φ203×11 mm。焊丝选用CHW-55CNH(φ1.2mm)实芯焊丝。

3.1.2试验方法

激光-电弧复合焊接工艺试验采用6KW激光-MAG复合机器人焊接加工系统,其中激光器为TRUDISK 6002型6KW蝶形激光器,MAG焊接电源选用FRONIUS的TPS 5000数字化逆变焊机。

焊接接头型式分别采用对接接头、T型接头和管板搭接接头。

3.2 试验结果与分析

3.2.1平板对接焊接工艺试验结果

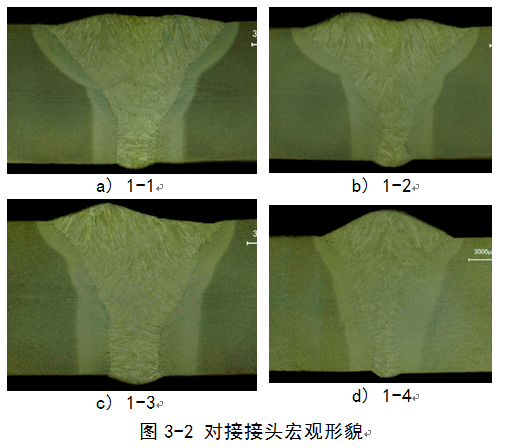

在坡口角度均选为60°的条件下, 对接试板激光-MAG复合焊接工艺参数及钝边尺寸和组焊间隙列于表3-1。各接头的焊缝宏观断面形貌如图3-2所示。

表3-1 对接焊工艺参数

|

编号 |

焊道 |

功率(W) |

电流(A) |

电压(V) |

焊速(cm/min) |

钝边(mm) |

间隙(mm) |

|

1-1 |

1 |

1400 |

150 |

22.6 |

50 |

2 |

1 |

|

2-5 |

1000 |

252 |

27.8 |

80 |

|||

|

1-2 |

1 |

1600 |

150 |

22.6 |

50 |

2 |

0 |

|

2-5 |

1000 |

252 |

27.8 |

80 |

|||

|

1-3 |

1 |

2400 |

182 |

23.0 |

50 |

4 |

1 |

|

2-3 |

1000 |

252 |

27.8 |

80 |

|||

|

1-4 |

1 |

2600 |

185 |

23.5 |

50 |

4 |

0 |

|

2-3 |

1000 |

252 |

27.8 |

80 |

由图3-2可知,当钝边尺寸选取2mm时,无论组焊间隙为零还是1mm,在激光功率不高的条件下焊缝根部都完全熔透,焊缝正面和背面也具有良好成型,焊缝表面也没有发现咬边、焊穿、裂纹、气孔等缺陷。但是,盖面焊缝需要焊接两道才能完全填满,且总共需要五道焊才能全部完成焊接,没有体现出激光-电弧复合焊高效率的焊接特性。当钝边选为4mm时,组焊间隙分别为零和1mm,焊缝根部也都完全熔透,焊缝正面和背面都具有良好成型。与当钝边为2mm时相比,尽管激光功率较高,但盖面焊只需焊接一道即可完全填满,且整个焊缝也只需焊接三道,因此大大提高了焊接效率并节省焊接填充材料。至于组焊间隙,由于激光束斑直径一般在1.0~1.5mm左右,因此底层焊道的组焊间隙应不超过1mm。因此对接试板激光-电弧复合焊时,坡口角度60°、钝边尺寸4mm、不留组焊间隙为宜。

3.2.2 T型角接焊接工艺试验结果

在坡口角度均为50°的条件下, T型试板激光-MAG复合焊接工艺参数及钝边尺寸和组焊间隙列于表3-2。各接头的焊缝宏观断面形貌如图3-3所示。

当坡口角度取为50°时,无论钝边为2mm或4mm,还是间隙为零或1mm,都获得较好的焊缝背面成型。当钝边为4 mm时,需要较高的激光功率才能保证焊缝根部熔透,而当钝边为2mm时,激光功率较低时既可使根部焊缝完全熔透,但仔细观察焊缝表面,发现焊缝与母材之间的过渡区域存在咬边现象。这是由于当钝边尺寸为2mm时填充及盖面仍采用三道焊接,且激光复合焊接速度较快,导致填充金属量相对不足使得焊缝边缘液态金属未能及时补充而形成一定程度的咬边。此外,组焊间隙选取零或1mm对焊缝背面成型的影响并不明显。可见,综合考虑发挥激光-电弧复合焊高效率、大熔深和节省焊材等工艺特点,T型接头单面坡口角度取50°、钝边尺寸4mm、组焊间隙为零较为合适。

表3-2 T型角接焊工艺参数

|

编号 |

焊道 |

功率(W) |

电流(A) |

电压(V) |

焊速(cm/min) |

钝边(mm) |

间隙(mm) |

|

2-1 |

1 |

3300 |

160 |

22.7 |

45 |

2 |

1 |

|

2-4 |

1000 |

252 |

27.8 |

80 |

|||

|

2-2 |

1 |

3500 |

160 |

22.7 |

45 |

2 |

0 |

|

2-4 |

1000 |

252 |

27.8 |

80 |

|||

|

2-3 |

1 |

4000 |

185 |

23.5 |

45 |

4 |

1 |

|

2-4 |

1000 |

252 |

27.8 |

80 |

|||

|

2-4 |

1 |

5000 |

230 |

26.2 |

45 |

4 |

0 |

|

2-4 |

1000 |

252 |

27.8 |

80 |

3.2.3 管板搭接焊接工艺试验结果

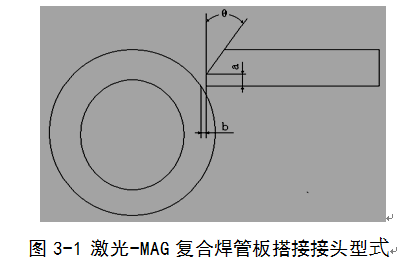

管板搭接接头,(如图3-1所示)。

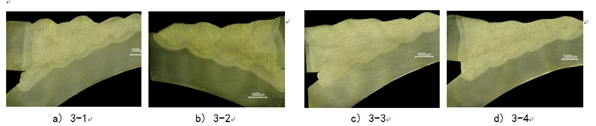

管板搭接激光-MAG复合焊接工艺参数及坡口角度、钝边尺寸和组焊间隙列于表3-3。各接头的焊缝宏观断面形貌如图3-4所示。

表3-3 管板搭接焊工艺参数

|

编号 |

焊道 |

功率/W |

电流/A |

电压/V |

焊速m/min |

坡/mm |

钝边/mm |

间隙/mm |

|

3-1 |

1 |

3200 |

195 |

23.7 |

50 |

0 |

0 |

0 |

|

其余 |

1000 |

252 |

27.8 |

80 |

||||

|

3-2 |

1 |

2600 |

195 |

23.7 |

50 |

15 |

0 |

0 |

|

其余 |

1000 |

252 |

27.8 |

80 |

||||

|

3-3 |

1 |

2000 |

185 |

23.5 |

50 |

30 |

0 |

0 |

|

其余 |

1000 |

252 |

27.8 |

80 |

||||

|

3-4 |

1 |

1700 |

185 |

23.5 |

50 |

30 |

0 |

1 |

|

其余 |

1000 |

252 |

27.8 |

80 |

由图3-4可以看出,当坡口角度分别选取0°、15°、30°时,无论钝边尺寸还是组焊间隙取零还是1mm,都获得良好的焊缝正面和背面成型。相比之下,当坡口角度取为30°、钝边和间隙均取1 mm时,焊缝正面和背面的成型最为美观,焊缝表面规则,焊缝宽度均匀。由此确定管板搭接激光-电弧复合焊时坡口角度取30°、钝边和间隙均取1mm为宜。

通过研究激光-MAG复合热源焊接在构架制造中的应用技术,从工艺上解决单面焊双面成型问题。结论如下:

⑴ 采用激光-MAG复合热源焊接板厚12mm的SMA490BW构架用钢时,对于平板对接接头,坡口角度取60°、钝边尺寸4mm、组焊间隙为零。底层焊道激光功率2.5~2.6kW、焊接电流180~185A、电弧电压22.8~23.5V、焊接速度50cm/min;其它焊道激光功率1.0kW、焊接电流252A、电弧电压27.8V、焊接速度80cm/min。

⑵ 对于T型角接接头,单边坡口角度取50°、钝边尺寸4mm、组焊间隙为零。底层焊道激光功率5.0kW、焊接电流230A、电弧电压26.2V、焊接速度45cm/min;其它焊道激光功率1.0kW、焊接电流252A、电弧电压27.8V、焊接速度80cm/min。

⑶ 对于管板搭接接头,坡口角度取30°、钝边尺寸和组焊间隙均为1mm,激光功率1.7kW、焊接电流190A、电弧电压23.2V、焊接速度50cm/min。

4 铝合金车体的搅拌摩擦焊工艺技术研究

4.1 试验材料与试验方法

4.1.1试验材料

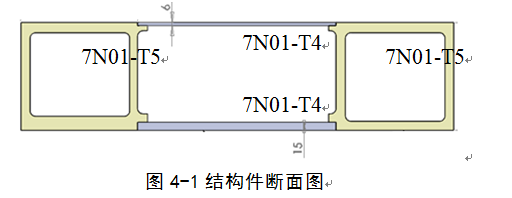

试验用材料:焊件采用枕梁结构件,焊件长度3100mm,断面如图4-1所示。7N01铝合金板材,供货状态为T4,厚度为6mm;7N01铝合金型材,供货状态为T5(固溶处理后人工时效)。

4.1.2试验方法

焊接装置为静龙门搅拌摩擦焊机和圆锥螺纹搅拌头。6mm厚板工艺参数:转速600rpm,焊速200 mm/min,压入量0.2mm。结构件焊接完成后取样,进行拉伸、弯曲、应力腐蚀、疲劳试验和组织观察等试验。

4.2 试验结果与分析

4.2.1 焊接接头拉伸试验

按照标准ISO 4136《焊接接头拉伸试验方法》进行拉伸试验。6mm厚板(7N01-T5材料位于前进侧)拉伸试验结果见表4-1所示。焊缝平均抗拉强度为341.5MPa,与标准值相比,接头抗拉强度为A7N01S-T4材料的1.08倍,为A7N01S-T5材料的1.05倍,说明7N01铝合金搅拌摩擦焊接头具有优异的抗拉强度。

表4-1 6mm-7N01结构件薄壁侧C焊缝拉伸试验结果

|

材料型号 |

试件 编号 |

试样截面尺寸(mm) |

抗拉强度 Rm(Mpa) |

规定0.2%延伸强度 RP0.2 (Mpa) |

断后伸长率 A% |

备注 |

|

7N01铝合金焊接头(A7N01S-T5材料位于前进侧) |

1 |

25×5 |

346.0 |

260.0 |

5.2 |

断裂于T5母材 |

|

2 |

25×5 |

336.0 |

262.0 |

5.0 |

断裂于T5母材 |

|

|

3 |

25×5 |

336.0 |

266.0 |

4.6 |

断裂于T5母材 |

|

|

4 |

25×5 |

335.0 |

249.0 |

5.5 |

断裂于T5母材 |

|

|

5 |

25×5 |

348.0 |

257.0 |

5.9 |

断裂于T5母材 |

|

|

6 |

25×5 |

348.0 |

256.0 |

5.9 |

断裂于T5母材 |

|

|

均值 |

341.5 |

258.3 |

5.4 |

|

||

4.2.2 焊接接头弯曲试验

按照标准ISO 5173《金属材料焊接的破坏试验 弯曲试验》进行弯曲试验。从结构件上取6件弯曲试件,其中 3件面弯和3件背弯,压辊直径50mm,支辊直径20mm,两支辊中心距83mm。试验结果全部180度弯曲无裂纹。试验结果表明7N01铝合金搅拌摩擦焊接接头具有良好的抗弯曲性能。

4.2.3应力腐蚀试验

应力腐蚀试验测定金属材料在指定应用环境中的抗应力腐蚀开裂(SCC)性能和行为,考察焊缝应力腐蚀裂纹的敏感性。为评价A7N01S-T5 与A7N01S-T4搅拌摩擦焊对接焊接接头的应力腐蚀性能,按照JIS H8711(2000)《铝合金耐应力腐蚀开裂的试验方法》进行应力腐蚀试验。从结构件6mm焊缝上取样3件,进行应力腐蚀试验。加载应力水平和预置变形量见表4-2。

主要试验参数如下:试验溶液3.5%NaCl,pH6.7-7.2;温度35±1℃,相对湿度45%~75%;试样每小时在溶液中浸泡10min,空气中暴露50min,试验时间为30天。

表4-2 应力腐蚀试验结果

|

试样 编号 |

试样厚度,mm |

加载应力,MPa |

变形量,mm |

第3天试样的外观 |

第7天试样的外观 |

第14天试样的外观 |

第21试样的外观 |

第28试样的外观 |

|

A-13 |

1.59 |

205 |

6.17 |

出现轻微点蚀及较浅的焊缝痕迹,宽度约2cm |

颜色变深,出现纵向条纹,焊缝区部分变黑 |

腐蚀状况更加严重,焊缝区无裂纹产生 |

焊缝区边缘及母材靠夹具端腐蚀严重,其他区域好 |

母材区靠夹具端处及焊缝区边缘腐蚀严重;焊缝区较宽,完全变黑,但仍无裂纹 |

|

A-26 |

1.60 |

205 |

6.13 |

|||||

|

A-39 |

1.59 |

205 |

6.17 |

试验开始3天后、7天后、14天后、21天后、28天后,共计5次中断浸渍确认有无裂纹产生,如发现有裂纹产生,则立即中止试验。3mm以上的裂缝即判断为裂纹。试验结果显示,从结构件上取样所得到的7N01S-T4与7N01S-T5铝合金搅拌摩擦焊接头,经过30天四点弯曲周期浸润试验,焊缝区均未发现应力腐蚀开裂裂纹,说明7N01材料搅拌摩擦焊接头具有良好的抗应力腐蚀性能。

4.2.4疲劳试验

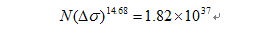

采用高周疲劳试验,加载频率100Hz, 应力循环比R=0。经过107次加载后没有产生疲劳裂纹。对实验数据采用相同方法处理后,6mm实际焊接构件的疲劳特征值别为:115.16MPa, 95%-S-N方程如下:

6mm薄板的P-S-N曲线如图4-2。

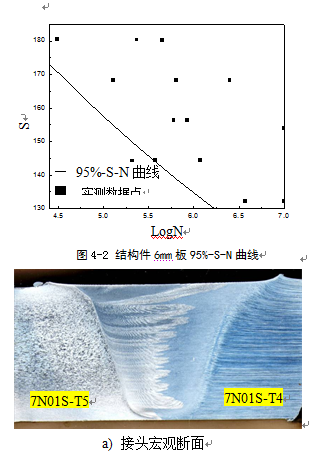

4.2.5组织观察

对7N01-T4与7N01-T5铝合金搅拌摩擦焊焊缝进行组织观察,两种材料在焊缝区域融合,并形成漩涡状花纹。晶粒的取向的差异以及两种材料耐蚀性的不同是产生花纹的主要原因。对材料结合位置进行放大观察,两种材料结合位置仍为致密的等轴晶粒组织,接头显微组织比母材细化,未观察到疏松夹杂等缺陷产生,见图4-3。

4.3 结论

对6mm厚度7N01-T4与7N01-T5铝合金进行搅拌摩擦焊接头的基础力学性能、应力腐蚀性能、疲劳性能、接头组织研究,得到的主要结论如下:

1)7N01铝合金搅拌摩擦焊接接头抗拉强度与A7N01S-T4和A7N01S-T5母材手册值相比强度系数在1.05~1.08之间,超过了母材的标准强度值,焊缝抗拉性能优异。

2)通过弯曲试验,正弯180度、背弯180度无裂纹,表明7N01搅拌摩擦焊接接头具有优异的弯曲性能。

3)经过30天应力腐蚀试验,未出现应力腐蚀裂纹,表明7N01搅拌摩擦焊接接头接头的抗应力腐蚀性能良好。

4)在焊接构件上取样进行疲劳试验,应力循环比R=0,加载频率100Hz, 6mm厚铝板疲劳特征值别为115.16Mpa,可达107次不断裂。

5)焊缝组织: 7N01铝合金搅拌摩擦焊焊缝融合致密,接头显微组织比母材细化,焊缝区为等轴细晶。

5 发展趋势

5.1 激光焊在轨道车辆上的应用及发展趋势。

随着激光焊接技术的推广和应用,未来轨道车辆不锈钢车体的制造工艺将从“以电阻点焊工艺为主、电弧焊工艺为辅的制造工艺”逐步过渡到“热量更为集中、焊接变形更小的激光焊工艺为主,点焊、弧焊为辅的制造工艺”,以进一步提升不锈钢车体的内在品质和商品化质量。激光焊接技术已成为国内外轨道车辆制造企业争相研究和发展的新型车体焊接工艺技术。

国外相关企业在上个世纪90年代已开始了轨道车辆不锈钢车体激光焊接技术的研究和应用工作。欧洲阿尔斯通公司、庞巴迪公司、西门子公司均已将激光焊接技术应用于轨道车辆侧墙板拼接、侧墙、车顶等部件的制造;日本川崎公司也采用了激光焊技术制造不锈钢车体的侧墙。国内南车青岛四方已经完成了北京地铁14号线3列激光焊车体的工业化生产。南车株机、北车长客股份已开始了这方面的研究和应用工作,积累了一定的经验和数据。

结合轨道车辆车体制造不断提升的需求,随着激光焊接技术工程化应用研究的深入,预计三至五年内,激光焊接技术的应用范围将逐步扩大至高速列车及干线客车不锈钢车体,以解决不锈钢车体的气密性要求。

5.2 激光复合焊在轨道车辆上的应用及发展趋势。

高速动车组列车高速行驶过程中,转向架焊接构架承受着强烈的振动和冲击载荷作用,而焊接接头往往是焊接构架的薄弱环节,接头质量与性能的优劣直接影响列车的安全运行寿命。研究新型焊接工艺在构架制造中的应用技术,从工艺上解决单面焊双面成型问题是十分必要的。

激光-MAG复合焊是将激光焊和MAG电弧焊结合起来的一种优质高效节能的焊接新技术。它是将激光与电弧这两种物理性质、能量传输机制截然不同的热源复合在一起,共同作用于工件表面,通过两热源的相互作用及复合热源与工件的作用完成焊接过程。结合高速动车组转向架焊接构架的结构特点和典型接头型式,系统研究激光-MAG复合热源焊接及其在构架焊接中应用的可行性,重点研究激光-MAG复合焊工艺参数以及坡口角度、钝边尺寸、组焊间隙等对焊缝成型、焊接质量和接头性能的影响规律,为激光-MAG复合焊工艺在转向架焊接构架中的应用提供试验数据和研究基础。

为了保证铝合金车体焊接后的尺寸精度、强度和安全可靠性,采用高效高质量的焊接方法尤为关键。通过铝合金焊接接头的激光-MIG复合焊接工艺研究表明,激光-MIG复合焊接方法焊接铝合金车体,与传统的MIG焊相比,焊缝成型良好,不仅焊接效率提高,接头的强度也有很大提高,并且接头的变形也会减小,这对于保障铝合金车体整体的尺寸精度和安全可靠性是非常有利的。由于激光与电弧的复合作用,焊接过程对接头装备的要求大大降低,另外,激光与MIG热源采用旁轴复合,对现有的工装卡具没有特殊的要求,设备搭建较简单,便于实际焊接生产中推广使用,国外已有部分企业采有激光-MIG复合焊接设备并具备相应的生产能力,但初期主要应用于长直焊缝的焊接。未来,激光-MIG复合焊接在车体焊接过程中的发展不仅局限在长直焊缝的焊接,随着先进焊缝跟踪技术的研究和发展,还可推广到全位置焊缝的焊接,这一点比搅拌摩擦焊更有应用优势;当然,由于铝合金车体材料种类和接头型式众多,为了保证焊接质量,对这些接头的焊接工艺及接头性能的基础研究也是为来发展的一个重要方向。

5.3 搅拌摩擦焊在轨道车辆上的应用及发展趋势。

国内铝合金搅拌摩擦焊工业化应用方面已经取得重大进展。国内车辆主机厂如南车株机公司、南车四方股份、北车长客股份等,已经建成或正在建设搅拌摩擦焊生产线,并初步在铝合金车体侧墙单元、枕梁、车钩板座等部件实现了搅拌摩擦焊的工业化应用。随着超大型搅拌摩擦焊设备柔性化程度的提高、宽幅中空铝合金挤压型材制造技术的进步、铝合金车辆谱系化和统型化进程的推进,搅拌摩擦焊在轨道车辆领域的应用范围和规模将会进一步扩大,预计在3至5年内,搅拌摩擦焊将成为轨道车辆铝合金大部件长直焊缝的主要焊接方法。

参考文献

[1] QJ20043-2铝合金中厚板搅拌摩擦焊技术要求[S]。

[2]傅小日等.我国铁路客车转向架技术发展的概述[J].铁道车辆,2005,(11):43-50。

[3]马立.日本铁道车辆转向架的研究与发展历程[J].铁道机车车辆, 2010,30(6):41-45。

[4]袁小川,等. 激光_电弧复合焊接技术的研究与应用[J]. 焊接技术, 2010,39(5):2-7。

[5]王威,王绪友,等.激光-MAG复合热源焊接过程的影响因素[J].焊接学报, 2006,27(2):6-10。

[6]秦国梁,雷振,王旭友,等. Nd:YAG激光+脉冲MAG电弧复合热源焊接参数对焊缝熔深的影响[J].机械工程学报, 2007,43(1):97-100,130。